Горизонтальные инфракрасные поточные туннели серии ЭИТ-ГЦ-КЛ с транспортерной лентой и инфракрасно-воздушным нагревом

Горизонтальные поточные туннели применяются в технологических процессах нагрева и непрерывной вулканизации материалов из кремнийорганической резины (трубка, профиль, шнур) на движущейся транспортерной ленте. Туннели оборудованы нагревателями с инфракрасными керамическими излучателями, установленными внутри греющей камеры вдоль транспортерной ленты.

Применяемый в данном случае комбинированный инфракрасно-конвекционный нагрев дополнительно использует энергию горячего воздуха, охлаждающего излучатели, для разогрева, вулканизации и стабилизации температуры обрабатываемых изделий.

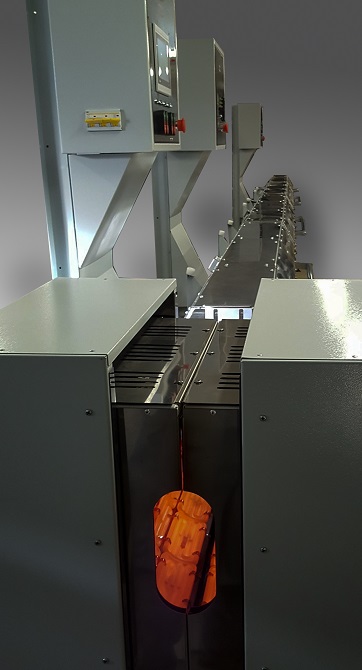

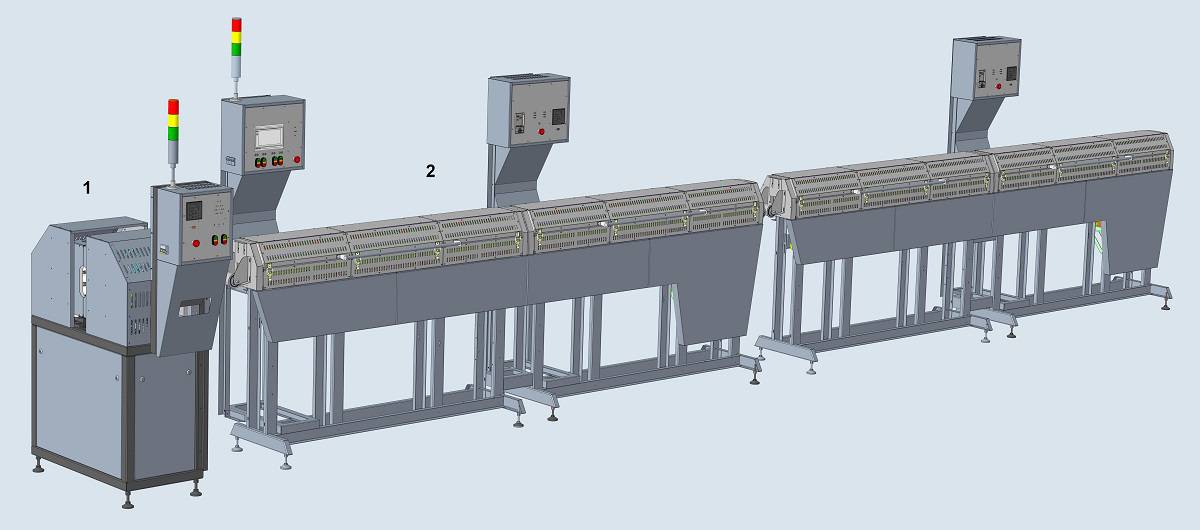

Туннельный поточный вулканизатор ЭИТ-ГЦ-137,5х2-18,0/380-Т6-КЛ выполнен в виде горизонтальной модульной конструкции, образованной последовательным соединением двух секций ИК электронагревателей ЭИТ-ГЦ-137,5-9,0/380-Т3 в одну нагревательную линию. Корпус греющей камеры каждой секции выполнен разъемным с открывающейся на 105º на петлях верхней половинной частью – крышкой. Благодаря открывающейся крышке осуществляется исходная заправка обрабатываемого материала в туннель, а также доступ в камеру нагрева для технического осмотра, мелкого ремонта, замены элементов транспортера, чистки и замены ИК излучателей. Подвижная транспортерная лента проходит последовательно через греющие камеры обоих секций в зоне наиболее эффективного нагрева материала ИК излучателями, установленными по окружности внутри греющей камеры.

1 – Инфракрасный шок-туннель предварительной вулканизации ЭИТ-ГП-281,5-12,0/380-Т6 (1 шт.);

2 – Поточный туннель инфракрасно-воздушной вулканизации ЭИТ-ГЦ-137,5х2-18,0/380-Т6-КЛ (2 шт.)

Туннель оснащен транспортером с автоматическим натяжением ленты, выполненной из листовой полированной нержавеющей стали. Применение режима предварительной шоковой предвулканизации в совокупности с последующей вулканизацией и стабилизацией изделия на гладкой стальной ленте транспортера поточного туннеля позволяет изготавливать продукцию практически без отпечатков на поверхности, контактирующей с лентой.

Каждый туннель комплектуется индивидуальны блоком управления нагревом и движением транспортерной ленты (щит управления БУ1), включающим терморегулятор и модуль силовой управления мощностью ИК нагрева (6 зон управляемого ИК нагрева), модуль аварийной сигнализации с вынесенной светосигнальной колонкой, мнемосхема работы зон нагрева, прибор контроля температуры воздуха в греющей камере, частотный преобразователь регулирования скорости движения конвейерной ленты, магнитный пускатель, кнопка ПУСК/СТОП, автоматический выключатель, интерфейс RS-485 для настройки терморегулятора, частотного преобразователя и контроля работы туннеля с удаленного компьютера, возможность синхронизации производительности (скорости) экструдера и скорости транспортерной ленты туннеля.

При последовательном соединении нескольких туннелей в одну технологическую линию возможна комплектация общим пультом управления ЦПУ1 с встроенным панельным программируемым логическим контроллером, который объединят функции всех индивидуальных блоков управления.

При установившемся режиме ИК нагрева в секциях туннеля устанавливается температура воздуха, которая измеряется датчиками температуры каждой секции и напрямую зависит от температуры излучателей.

Настройка температуры излучателей

Настройка температуры излучателей (мощности ИК нагрева) каждой зоны секций туннеля и параметров регулирования осуществляется вручную с панели прибора-терморегулятора блока управления БУ1, с панели контроллера щита пульта управления ЦПУ1, а также с удаленного компьютера по встроенному интерфейсу RS-485.

Точность настройки и поддержания температуры излучателей ПИД регулятором прибора составляет не более ±1,5 °С.

Контроль работы зон нагрева секций туннеля осуществляется визуально по индикации светодиодов соответствующих зон нагрева на силовом электрощите управления (мнемосхеме), с панели контроллера ЦПУ1, а также с удаленного компьютера.

Программное обеспечение позволяет в режиме on-line контролировать и изменять температуры ИК излучателей, вводить в прибор-терморегулятор из базы данных имеющиеся файлы настройки зон греющей камеры под различные режимы разогрева туннеля, рассчитывать текущие удельные мощности ИК нагрева по зонам туннеля, определять текущие процентные соотношения мощностей ИК нагрева по зонам с целью ускорения и оптимизации процесса настройки.

Технические характеристики

| Наименование показателя | Туннель ЭИТ-ГЦ-137, 5х2-18,0/380-Т6-КЛ |

|---|---|

| 1 Длина зоны инфракрасного нагрева в греющей камере одной секции и всего туннеля, мм | 1950, 3900 |

| 2 Диаметр греющей камеры и размеры входного проема (ширина х высота) для заправки материала, мм | 150, 90х65 |

| 3 Расстояние от поверхности конвейерной ленты внутри камеры до пола, мм | 1150±30 |

| 4 Ширина (в мм) и материал конвейерной ленты | 100, нержавеющая сталь |

| 5 Скорость движения конвейерной ленты с возможностью плавного изменения, м/мин | 1-20 |

| 6 Число зон регулирования мощности ИК нагрева по окружности греющей камеры двух секций ЭИТ, шт. | 6 |

| 7 Напряжение питания переменного тока (50 Гц), В — электрообогреватели зональные ЭК1..ЭК3 — трехфазное — ИК излучатели – однофазное |

380 220/230 |

| 8 Потребляемая электрическая мощность электронагревателей ЭИТ, кВт: — номинальная расчетная (пусковая) — рабочая расчетная при температуре воздуха в греющей камере до 350 ºС, не более |

18,0 9,0 |

| 9 Электродвигатель привода конвейерной ленты, потребляемая электрическая мощность, кВт, не более | трехфазный, асинхронный, 0,55 |

| 10 Максимальная допустимая температура разогрева ИК излучателей, °С | 450 |

| 11 Точность поддержания температуры излучателей в стационарном режиме нагрева, °С, не более | ±1,5 |

| 12 Время разогрева излучателей до рабочей температуры при включении, мин, не более | 15-20 |

| 13 Время охлаждения излучателей до температуры технического обслуживания и ремонта (45-50 °С) при выключении, мин, не более | 45 |

| 14 Срок службы ЭИТ, год, не менее | 10 |

| 15 Основные габаритные размеры (длина х ширина х высота) без учета положения щита блока управления, мм | 4300х790х1330 |

| 16 Масса ЭИТ в снаряженном состоянии с блоком управления, кг, не более | 350 |